一、玻璃加工的特殊性分析

1. 易崩裂,对冲击极为敏感

玻璃在切削过程中无法通过塑性变形释放应力,一旦主轴运行存在振动或瞬间冲击,就容易产生崩边或裂纹,尤其在孔位、边角和轮廓转折区域。

2. 容错率极低

相比金属或工程塑料,玻璃加工几乎不存在“修复空间”。微裂纹一旦形成,往往会在后续工序或使用过程中持续扩展,直接影响产品可靠性。

3. 对振动极度敏感

玻璃 CNC 加工对主轴的动态平衡性能和轴承精度要求极高,任何不稳定因素都会被材料本身“放大”为明显缺陷。

二、玻璃 CNC 加工中的核心难点

1. 微裂纹的有效控制

微裂纹通常来源于主轴振动、切削冲击或热应力集中,是玻璃加工中最隐蔽、但最致命的问题。

2. 边缘质量的稳定性

在玻璃切割和修边过程中,边缘质量直接影响成品安全性和外观效果,对主轴转速稳定性和轴向精度要求极高。

3. 长时间加工的一致性

玻璃制品往往需要批量化、连续加工,主轴在长时间运行中的温升控制能力,直接关系到加工尺寸和质量的一致性。

三、高速主轴电机在玻璃加工中的关键价值

1. 超低振动运行能力

针对玻璃加工需求,高速主轴通过精密动平衡校正和高刚性结构设计,实现极低振动运行状态,有效降低崩裂和裂纹风险。

2. 精密轴承系统保障加工精度

高等级角接触轴承组合可显著提升主轴径向与轴向精度,确保在钻孔、雕刻等精细工序中保持稳定的加工轨迹。

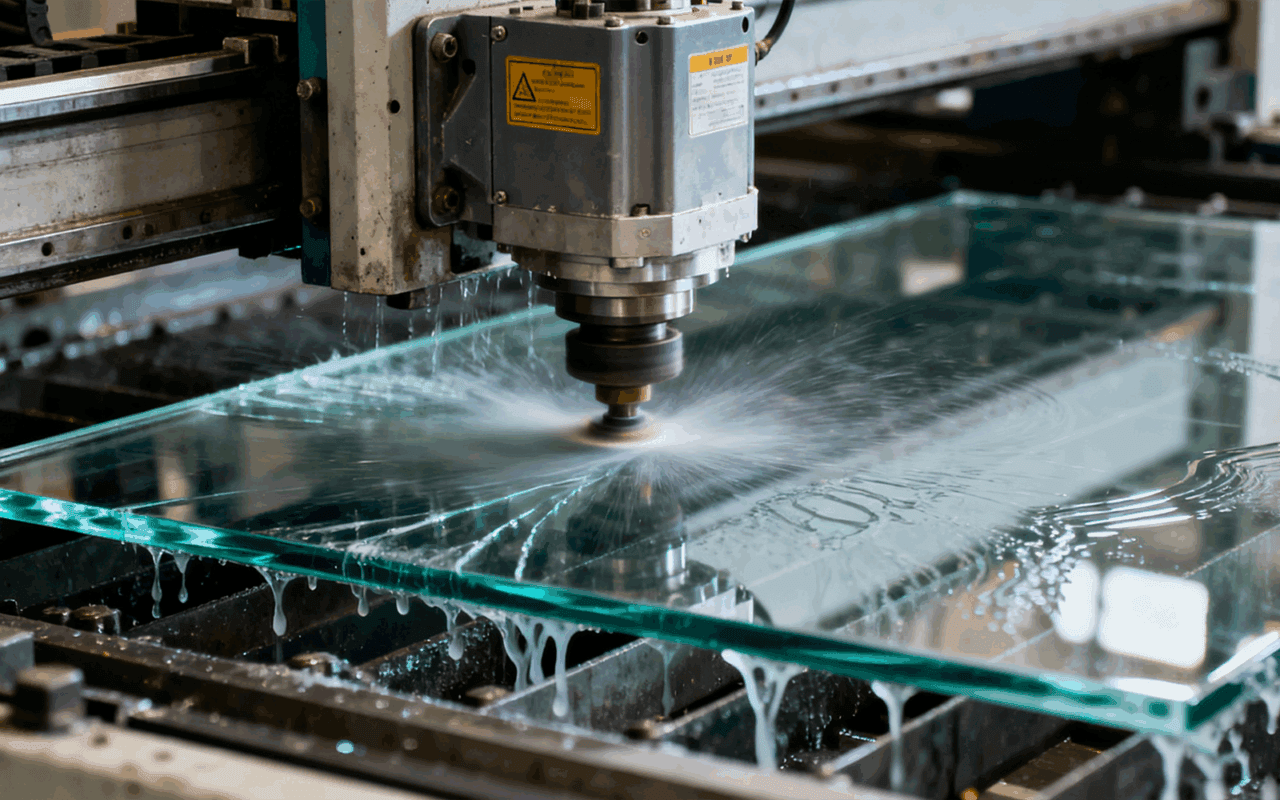

3. 稳定可靠的水冷结构

玻璃加工过程中,热量集中容易引发热应力。水冷高速主轴电机通过持续、均匀的冷却效果,有效控制温升,保障长时间加工稳定性。

四、玻璃 CNC 加工常见工艺流程

1. 精密切割

用于玻璃板材下料与轮廓切割,要求主轴运行平稳、转速波动极小,以减少切割边缘崩裂风险。

2. 钻孔加工

玻璃钻孔是典型的高风险工序,对主轴轴向精度和稳定性要求极高,任何振动都会导致孔口爆裂。

3. 精细雕刻

在玻璃装饰、功能结构加工中,精细雕刻对主轴的动态响应能力和低振动性能提出极高要求。

👉 可交叉内链:【雕刻工艺】

4. 边缘抛光与打磨

抛光与打磨工序需要主轴在长时间运行中保持稳定输出,确保边缘均匀、细腻、安全。

👉 可交叉内链:【打磨工艺】

五、玻璃加工推荐主轴配置方案

1. 高精度水冷高速主轴

针对玻璃加工的脆性特征,优先推荐高精度水冷高速主轴电机,以获得更稳定的热控制和运行状态。

2. 转速精准控制能力

主轴需具备精准、线性的转速控制能力,避免加工过程中出现转速波动,从源头降低裂纹风险。

3. 高密封、防水结构定制

玻璃加工通常伴随冷却液使用,对主轴的防水、防潮、防粉尘能力要求极高。通过定制化密封结构,可显著提升主轴在湿润环境下的可靠性。

六、定制化高速主轴在玻璃 CNC 加工中的实际意义

不同玻璃类型(普通玻璃、钢化玻璃、超白玻璃等)在厚度、强度和加工方式上差异明显。

通过定制化高速主轴方案,可以:

-

针对玻璃特性优化振动控制方案

-

精准匹配转速区间与冷却结构

-

提升批量加工一致性,降低报废率

对于玻璃深加工企业而言,选择具备研发与制造能力的高速主轴电机厂家,是保障加工稳定性和成品质量的关键基础。

总结

玻璃 CNC 加工对稳定性的要求,几乎代表了高速主轴电机性能的上限标准。只有在振动控制、轴承精度、冷却系统和密封结构等方面全面达标的高速主轴,才能真正胜任玻璃这一高风险、高精度的加工应用。通过科学选型与定制化设计,高速主轴电机可为玻璃加工企业提供长期稳定、高一致性的可靠解决方案。