在高速精密加工领域,主轴电机是机床的核心部件,其性能直接影响产品加工的效率与精度。尤其是高速主轴电机,在6000rpm至24000rpm甚至更高的转速下运行时,任何微小的温度变化或振动异常都可能导致加工误差甚至设备损坏。

因此,在主轴出厂前进行严格的温升测试与震动测试,不仅是品质控制的重要环节,更是保障电机稳定运行与长寿命使用的关键。

温升测试:揭示主轴“热稳定性”的关键指标

1. 为什么要做温升测试?

高速主轴电机在运行过程中,线圈、电磁感应、轴承摩擦等都会产生热量。如果热量无法及时散发,电机内部温度升高将引发多种问题:

-

绕组绝缘老化:温度过高会加速绝缘材料老化,导致电机寿命大幅缩短;

-

轴承润滑失效:高温会破坏润滑脂的结构,引起轴承磨损和卡死;

-

热膨胀影响精度:主轴在高温下的微小形变,会直接影响刀具与工件的相对位置,造成加工精度偏差。

因此,温升测试的目的在于验证主轴在长期高转速运转时的热稳定性,确保在正常使用条件下温度处于安全范围内。

2. 测试方法与指标

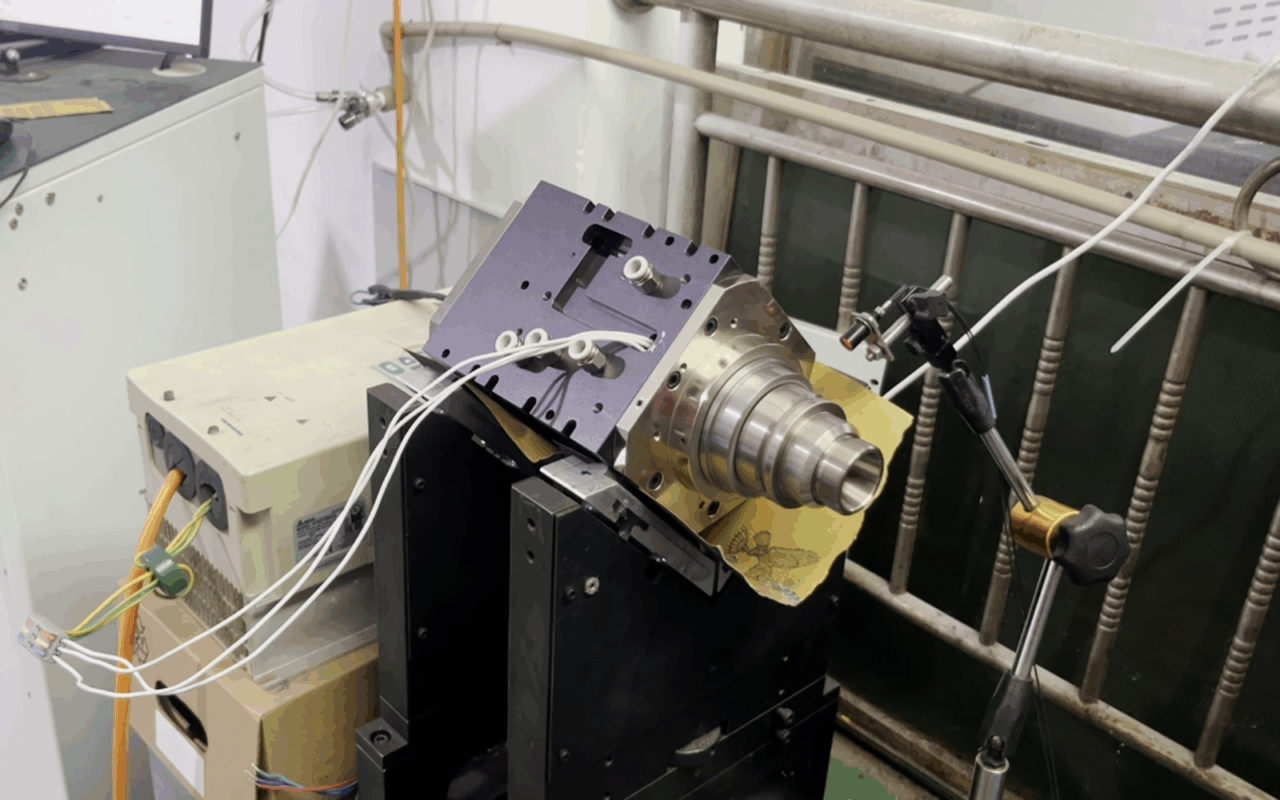

温升测试通常在额定功率和额定转速下持续运行,通过安装温度传感器,监测电机定子、轴承和外壳温度变化。

行业标准通常要求:

-

主轴温升应保持在40℃以内;

-

轴承温度不超过75℃;

-

温度上升曲线应平稳,无异常波动。

对于高功率水冷主轴电机而言,若冷却系统正常工作,温升控制更为优秀,可保持长期稳定运转。这也是为什么水冷主轴在高精度加工中更受青睐的原因之一。

震动测试:保障加工精度与使用寿命的关键环节

1. 为什么震动测试至关重要?

高速旋转意味着主轴系统需要承受巨大的离心力。若动平衡不良、轴承装配不当或转子结构存在偏差,就会在运转中产生震动。

震动不仅会降低加工精度,还会导致以下严重后果:

-

刀具磨损加剧,切削面粗糙度上升;

-

轴承寿命缩短,振动引起滚道疲劳损伤;

-

主轴噪音增大,运行稳定性下降;

-

整机结构共振,引发加工误差或设备损坏。

因此,通过震动测试可以提前发现潜在结构问题,是确保主轴达到“高转速 + 高稳定性”的必要手段。

2. 测试标准与数据分析

震动测试通常采用动平衡仪与加速度传感器,在主轴不同转速下监测振动速度值(mm/s)与加速度(g值)。

一般要求:

-

高速主轴的振动速度应小于1.0mm/s;

-

精密级主轴的振动可控制在0.5mm/s以内;

-

测试结果应无突发性尖峰波动。

通过分析振动频谱,可以判断震动源是否来自轴承缺陷、转子不平衡、联轴器偏心或装配误差等问题,从而在组装阶段及时修正,确保成品主轴达到最高动态稳定标准。

温升与震动测试的综合意义:性能与寿命的“双保险”

温升测试与震动测试并非独立存在,而是相辅相成的综合性能验证。温度过高可能引起轴承间隙变化,进一步导致振动增加;而震动过大又会加剧摩擦发热,形成恶性循环。

只有通过这两项测试的主轴电机,才能在长期高负载、高转速的工况下保持:

-

运行稳定:温度可控,振动平稳;

-

加工精度高:刀具轨迹稳定,切削面光洁;

-

寿命更长:轴承、线圈、结构件磨损率更低。

对于10KW-22KW高速水冷主轴电机而言,这类测试更为关键。其高功率输出与高转速特性决定了热管理与动平衡控制必须精确到微米与毫秒级别。通过系统性温升与震动测试,才能保证每一台主轴都能在实际加工环境中长期稳定运行。

稳定才是高速的基础

高速不只是“转得快”,更是“稳得住”。温升测试确保热控制稳定,震动测试保证机械平衡,两者共同构成主轴电机的“质量底线”。

对于任何追求高精度、高效率的制造企业而言,经过严格温升与震动验证的高速主轴电机,才是真正意义上的高端动力核心。

联系我们 · 了解更多主轴测试标准

我司专注于高速精密主轴电机的研发与制造,具备完善的温升、动平衡、震动检测设备和质量控制流程。每一台主轴均经过严格测试,确保高转速下的稳定性与精度。

如果您想了解更多关于水冷主轴电机测试流程、主轴维修与检测标准的信息,欢迎随时联系我们,我们将为您提供专业技术支持与定制化解决方案。