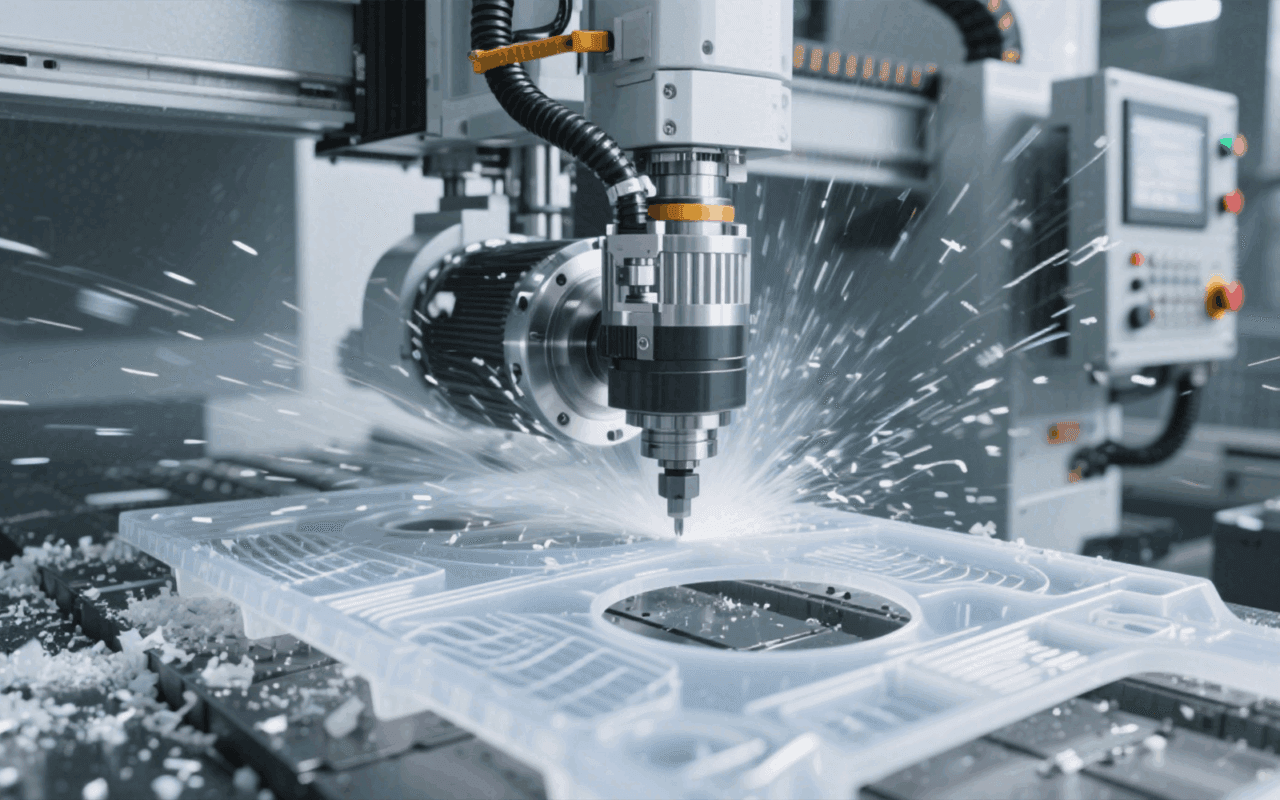

在 CNC 加工领域,相比金属材料,非金属材料(如 PVC、ABS、亚克力、复合材料等)常被认为“加工难度低”。但在实际生产中,非金属材料由于其热敏感性强、物理稳定性差、对参数依赖度高,反而对设备和主轴性能提出了更精细的要求。高速主轴电机作为 CNC 设备的核心部件,其转速稳定性、散热能力以及结构设计,直接决定了非金属材料的加工质量和成品一致性。

一、非金属材料在 CNC 加工中的典型应用场景

非金属材料因其重量轻、成型灵活、外观效果好,被广泛应用于多个行业:

-

广告行业:亚克力字、标识牌、灯箱面板

-

电子行业:塑料壳体、绝缘结构件、功能面板

-

工业制造:工程塑料零部件、复合材料结构件

-

展示与装饰领域:PVC 板、装饰板、定制造型件

这些应用普遍对边缘质量、表面光洁度和细节精度要求较高,而材料本身却更容易受到热量和振动的影响。

二、非金属材料的加工特点分析

1. 材料轻、热敏感

非金属材料导热性能较差,在切削过程中,热量容易集中在切削区域。一旦温度控制不当,极易出现局部熔化、烧蚀或表面发白等问题。

2. 易熔化、易变形

如 PVC、ABS、亚克力等材料,在高温条件下会发生软化甚至熔融,导致加工尺寸不稳定、轮廓变形。

3. 对切削参数控制要求高

非金属加工对主轴转速、进给速度、切削深度的匹配极为敏感。

如果主轴转速波动大,或散热不足,极易造成材料烧蚀、边缘粗糙等质量问题。

三、非金属加工中的核心技术难点

在实际 CNC 加工中,非金属材料常见问题主要集中在以下几个方面:

1. 切割边缘毛刺明显

主轴跳动或转速不稳定,会导致材料在切削过程中产生拉扯,形成明显毛刺,增加后续修边成本。

2. 雕刻细节不清晰

在精细雕刻工艺中,如果主轴振动控制不足,容易出现线条断续、细节模糊的问题,尤其在广告字和装饰件加工中尤为明显。

3. 长时间加工导致材料变形

连续加工过程中,若主轴散热能力不足,热量积累会引发材料整体或局部变形,影响成品一致性。

这些问题的根源,往往并不在材料本身,而在于主轴电机与加工工艺的不匹配。

四、高速主轴电机在非金属加工中的适配优势

针对非金属材料的加工特性,高速主轴电机具备明显优势:

1. 高转速、低切削阻力

高速主轴在高转速条件下,可以以更小的单次切削量完成加工,降低切削阻力,有效减少材料受力变形。

2. 稳定输出减少热量集中

转速稳定的主轴电机能够保持均匀切削状态,避免局部过热,从而降低材料烧蚀和熔边风险。

3. 良好的防尘结构设计

非金属加工过程中容易产生大量粉尘,高速主轴通过密封轴承结构、防尘设计,可有效减少粉尘进入主轴内部,提升长期运行可靠性。

正是这些技术特性,使高速主轴电机成为非金属 CNC 加工的理想选择。

五、非金属材料常见 CNC 加工工艺流程

1. 精密切割

用于板材下料、轮廓切割等工序,对切割边缘质量要求高。

👉 可内链至:【切割工艺】

2. 钻孔加工

非金属材料钻孔要求孔壁光滑、无熔边,主轴需具备良好的转速稳定性和轴向精度。

3. 精细雕刻

常用于广告字、装饰图案及功能结构雕刻,对主轴动态响应和低振动性能要求高。

4. 表面打磨与修整

在修边和表面处理工序中,稳定运行的高速主轴有助于获得均匀、细腻的表面效果。

👉 可内链至:【打磨工艺】

六、非金属材料加工推荐主轴配置方案

1. 高转速轻负载主轴

非金属加工更适合选择高转速、轻负载型高速主轴电机,以减少切削阻力和热量产生。

2. 风冷 / 水冷灵活选择

-

风冷主轴:适用于大多数广告设备和轻工业应用,结构简单、维护方便

-

水冷主轴:适合长时间连续加工或对温控要求较高的工况

3. 支持防尘、防污染定制

可根据非金属加工环境,定制防尘等级、密封结构和接口形式,延长主轴使用寿命,提升设备整体稳定性。

七、定制化高速主轴在非金属加工中的价值

不同非金属材料在厚度、熔点和结构强度方面差异明显,统一参数的标准主轴往往难以兼顾所有工艺需求。

通过定制化高速主轴方案,可以:

-

针对材料特性定制合适的转速区间

-

优化散热结构,降低热变形风险

-

提升加工细节表现和成品一致性

对于广告设备制造商、电子加工企业以及轻工业 CNC 用户而言,定制化高速主轴电机已成为提升非金属加工质量和效率的重要技术支撑。

非金属材料 CNC 加工看似简单,实则对主轴性能要求极为精细。高速主轴电机凭借高转速、低振动、稳定输出和良好防护设计,可有效解决非金属材料加工中的烧蚀、毛刺和变形问题。通过合理选型并结合定制化配置方案,能够显著提升非金属加工品质,为企业带来更稳定、更高效的生产能力。