在现代制造业中,铝材因其重量轻、强度高、易加工等特点,被广泛应用于工业结构件、电子产品外壳、散热器以及各类精密零部件。随着 CNC 加工精度和效率要求的不断提升,铝材加工已从传统的低速切削,逐步向高转速、高稳定性、高一致性方向发展。

在这一过程中,高速主轴电机的性能与匹配方案,成为影响铝材 CNC 加工质量和生产效率的核心因素。

一、铝材 CNC 加工的行业应用场景

铝材 CNC 加工几乎贯穿多个制造行业,典型应用场景包括:

1. 工业铝型材加工

用于自动化设备框架、机械结构件、轨道系统等,对尺寸精度、直线度和孔位一致性要求较高。

2. 电子外壳与散热器

如通信设备外壳、电源壳体、LED 散热器等,强调表面光洁度、结构精度和批量一致性。

3. 铝合金结构件

广泛应用于自动化设备、轻量化结构件、新能源及精密装备领域,通常涉及多面加工、复杂轮廓和高精度配合。

这些应用共同的特点是:

加工节拍快、工序多、对主轴稳定性和刚性要求高。

二、铝材材料特性与加工要求

从材料属性来看,铝材在 CNC 加工中具有明显的“双重特性”:

1. 材料相对较软,但易粘刀

铝材切削阻力小,适合高速加工,但在不合理的转速、进给或冷却条件下,极易产生积屑瘤,影响刀具寿命和表面质量。

2. 高转速与扭矩需要平衡

单纯追求高转速,可能导致切削力不足;而过度强调扭矩,又会牺牲加工效率。

铝材加工对主轴的要求是:

中高速区间内,具备稳定、连续的有效扭矩输出。

3. 对主轴刚性要求高

在型腔加工、侧铣、轮廓加工过程中,主轴刚性不足会直接导致震刀、尺寸漂移和表面拉伤。

三、铝材加工常见问题解析

在实际生产中,铝材 CNC 加工经常遇到以下问题:

1. 刀具积屑瘤

主轴转速不稳定、冷却不足或排屑不畅,都会导致铝屑粘附在刀刃上,影响切削效果。

2. 表面拉伤与刀纹明显

主轴跳动过大或轴承系统刚性不足,会在加工表面形成明显刀纹,影响外观和装配精度。

3. 加工精度不稳定

长时间连续加工时,如果主轴温升控制不好,热变形会直接导致加工尺寸漂移。

这些问题,本质上都与主轴电机的结构设计、轴承系统和散热能力密切相关。

四、高速主轴电机在铝加工中的关键技术优势

1. 高刚性轴承系统

针对铝材加工侧向力较大的特点,高速主轴通常采用高精度角接触轴承组合,有效提升径向和轴向刚性,确保加工稳定性。

2. 稳定的中高速扭矩输出

优秀的高速主轴电机并非只追求极限转速,而是在 8000–24000rpm 的常用加工区间内,保持持续、平稳的扭矩输出,适应多种铣削工况。

3. 水冷系统对长时间加工的优势

在铝材批量加工或长时间运行工况下,水冷高速主轴电机通过高效散热,有效控制温升,减少热变形对加工精度的影响,特别适合高负载、连续生产场景。

五、铝材常见 CNC 加工工艺

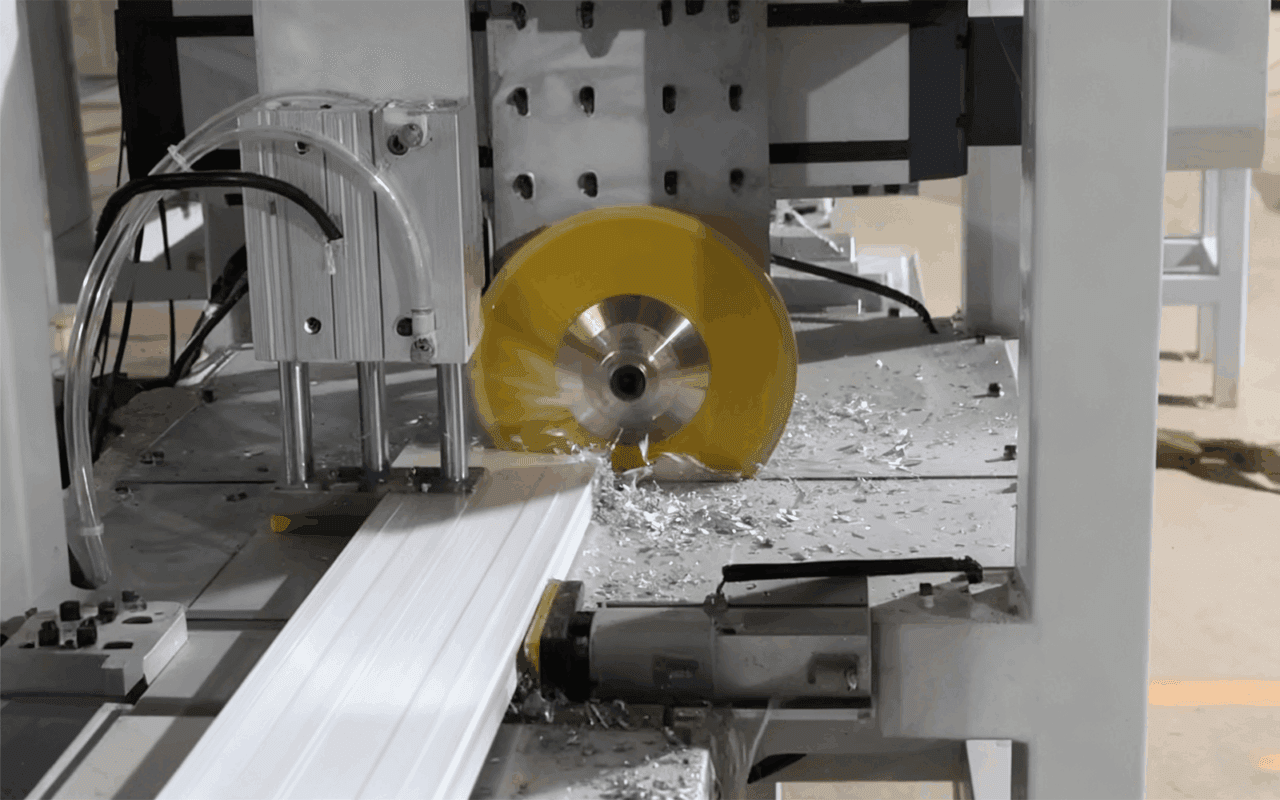

1. 切割加工

高速主轴配合合适的铣刀或锯片,可实现高效率下料,切口平整、尺寸稳定。

2. 钻孔加工

对主轴的轴向精度和稳定性要求高,尤其在多孔位、高一致性加工中表现尤为关键。

3. 铣削加工

包括平面铣、侧铣和型腔铣削,需要主轴具备良好的刚性和抗振性能。

4. 轮廓雕刻

在复杂轮廓和精密结构加工中,高速主轴的动态响应能力直接决定加工精度和表面质量。

六、铝材加工推荐主轴选型方案

水冷主轴与 ATC 主轴应用场景

-

水冷高速主轴:适合连续加工、精度要求高的铝件生产

-

ATC 自动换刀主轴:适用于多工序集成、频繁换刀的加工中心和自动化产线

转速、功率与刀具匹配

常见铝材加工主轴功率集中在 3.0kW – 15kW,需根据刀具直径、加工深度及进给速度进行综合匹配,而非单一参数决定。

冷却与排屑优化建议

合理配置冷却方式(内冷 / 外冷)及排屑结构,有助于减少积屑瘤,提高刀具寿命和加工稳定性。

七、定制化高速主轴在铝材加工中的实际意义

不同铝材型号、厚度及加工方式,对主轴参数的要求存在明显差异。

通过定制化高速主轴方案,可以实现:

-

根据铝材厚度定制合适的刚性与扭矩曲线

-

针对加工工艺优化转速范围与冷却方式

-

精准匹配设备结构,提升整机加工效率

对于追求高一致性和高稳定性的铝材加工企业而言,定制化高速主轴电机不仅是性能优化手段,更是提升整体生产效率和产品品质的重要基础。

总结

在铝材 CNC 加工领域,高速主轴电机的作用已从“动力输出”升级为“加工质量保障核心”。通过合理选型并结合定制化设计,可有效解决铝材加工中常见的稳定性、精度与效率问题,为企业实现长期稳定生产提供可靠支撑。